Når det gælder produktion af jetmotorer er der også kun få spillere – det er ikke et duopol, men nærmere et triopol plus. Der er to amerikanske G E Aerospace (GE – et datterselskab af General Electric) og Pratt & Whitney (P&W – et datterselskab af RTX Corporation) samt britiske Rolls-Royce Group plc (RR) – og så franske Safran Aircraft Engines (tidligere SNECMA), som dog ikke selvstændigt leverer motorer til passagerfly men i et joint venture cfm International sammen med GE.

På narrow-body området er det dog et duopol, da RR pt. ikke har motorer i den størrelse, så der er kun P&W og cfm. Der er også joint venture International Aero Engines (IAE), som oprindeligt bestod af P&W og RR samt en tysk og en japansk producent og leverede en konkurrent til cfm’s første motor. RR har forladt IAE, som kun har haft det ene produkt og ikke udvikler nye motorer.

En meget stor del af prisen på et fly går til motorerne. Flymotorer er ikke længere en hyldevare, men bliver udviklet direkte til et givet fly. Derfor er konkurrencen mellem motorproducenterne lige så hård som mellem flyfabrikkerne – og nu hårdere end nogen sinde.

Tidligere blev en flymodel som regel udviklet med mulighed for køberne at vælge mellem flere motorfabrikater – dvs. flere motorproducenter kunne få en bid af kagen. Nu er det mere og mere almindeligt, at et fly tilbydes med kun en motortype på grund af de høje udviklingsomkostninger – til stor irritation for flyselskaberne. Motorfabrikanterne gør derfor alt for at få deres motor hængt på et fly som eneleverandør – the winner takes all.

Flyfabrikkerne har udviklet sig til nærmest kun at være en samlefabrik, men motorfabrikkerne har store teknologiske udfordringer. Alle nye motorer har store problemer, når de bliver taget i brug.

Et flys driftsøkonomiøkonomi hviler hovedsageligt på motorerne, hvorfor motorfabrikanterne for at opnå den ønskede forbedring i effektivitet kører helt på grænsen på alle områder såvel materialemæssigt som tolerancemæssigt, hvilket giver store problemer – især med hensyn til holdbarhed pga. slid.

For at opnå lav vægt kan de forreste store kompressorblade være hule og fremstillet af et kompositmateriale ved Resin Transfer Molding med kanter af titanium. For at tillade høj kompression kan man i forbrændingskammeret bruge keramiske kompositmaterialer (ceramic matrix composite), der kan modstå meget høje temperaturer. Og for at opnå minimale tolerancer i en forsegling mellem en roterende del og en statisk del, kan man producere fx rotoren lidt for stor i et blødere materiale, og så lade den slide til korrekt størrelse i statoren fremstillet af et hårdere materiale.

P&W og cfm har valgt to forskellige metoder til at opnå motorer med en brændstoføkonomi ca. 10 % bedre end forrige generation. cfm’s LEAP-motor er et traditionelt design, som er optimeret ved brugt af nye højtavancerede materialer.

cfm LEAP motor på MAX fly (savtakkerne er støjdæmpende)

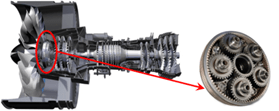

P&W har valgt en ny konfiguration for deres motor. For at få en høj bypass ratio har de indsat et gear imellem den forreste ventilatorvinge og resten af lavtrykskompressoren, så denne kan rotere med høj omløbshastighed og dermed stor effektivitet mens den store ventilatorvinge kan rotere langsommere og dermed undgå at spidserne når overlydshastighed.

TurboFan med gear

Det er en gammel idé, som IAE tog op i deres SuperFan projekt i midt firserne, men de afbrød projektet inden der kom en motor ud af det pga. tvivl om holdbarheden af gearet, som vil blive udsat for enorme krafter. Men det synes P&W at have overkommet med deres geared TurboFan (GTF).

P&W GTF på neo fly

P&W har større indkøringsproblemer med deres GTF end cfm har med deres LEAP – ironisk nok ikke med gearet men med andre dele i motoren. P&W taber derfor markedsandele til cfm med motorer til Airbus 320 neo, som er den eneste flytype, hvor kunderne kan vælge mellem de to modeller.

På sigt har P&W dog de bedste kort på hånden med deres GTF, som kan videreudvikles bl.a. materialemæssigt, hvorimod cfm med LEAP nok har nået det maksimale med deres konfiguration.

GTF synes at være fremtiden, da det er vanskeligt at opnå den ønskede kompression med store high bypass motorer uden gear uden at spidserne nærmer sig lydens hastighed. RR vil i deres fremtidige UltraFan motor også skifte til en geared turbofan, men med variable pitch som propellen på en turboprop – hvis de ikke går konkurs inden (hvilket de nok ikke får lov til), da de har tabt enorme summer på driftsproblemer med deres store wide-body motorer til Airbus A350-1000 og Boiengs 787.

LEGO UltraFan

RR vil øge bypass ratioen fra P&W GTF’s 12,5:1 til 15:1 og kompressionen fra 42:1 til måske over 60:1, hvilket RR håber vil give en 25% bedre brændstofeffektivitet.

Da LEAP synes at have nået endemålet, har cfm i projekt RISE genoptaget en gammel idé og i projekt RISE begyndt udviklingen af en helt anden type jetmotor, som nærmer sig en turboprop: Open fan motoren, hvor den forreste ventilator ikke er indkapslet

RISE model til open fan motor

Det er dog ikke uden problemer at udvikle denne motor. Den støjer meget, hvilket begrænser dens anvendelse, og der er ingen kappe til at fange et rotorblad, så det ikke smadrer ind i fuselagen, hvis det river sig løs (uncontained accident).