Da Boeing skulle udvikle et mellemstort wide-body fly som erstatning for 767 til at tage kampen op mod Airbus A330, havde de først den idé, at de ville bygge et meget avanceret og futuristisk fly – The Sonic Cruiser, som skulle flyve tæt på lydens hastighed.

Design for The Sonic Cruiser

Men kunderne ville ikke have hurtige fly, de ville have billige fly. The Sonic Cruiser blev derfor lagt på hylden, og i stedet kom The Dreamliner, som overtog mange af de teknologier, der var blevet udviklet til The Sonic Cruiser – bl.a. kulfiber armeret plast (cfrp) i stedet for aluminium, elektriske aktuatorer i stedet for hydrauliske og bleedless motorer – dvs. motorer, hvor man ikke som normalt udtager supervarm luft til at drive forskellige ting i flyet.

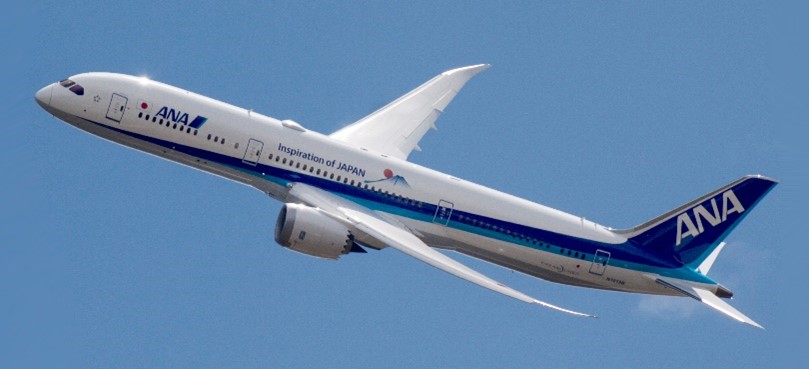

787 Dreamliner

Dreamlineren var på mange måder et fantastisk fly – langt bedre end andre samtidige fly. Men der opstod utallige problemer. Boeing begik den dødssynd at tage to ukendte skridt samtidig. Ikke alene ville man bygge et fly med nye funktioner af nye materialer, man ville også bygge det på en ny måde – næsten som Airbus: De forskelle dele til flyet skulle produceres forskellige steder over hele kloden.

Hvor Airbus har lang erfaring med denne metode, som grunder i at det oprindeligt var et europæisk jointventure, og alle involverede parter skulle have en del af kagen. Så de lærte den distribuerede produktion på den hårde måde. Det kunne de bruge, da de siden fik underleverandører over hele verdenen og samlefabrikker (FAL – Final Assembly Line) i både Kina og USA. Boeings motivation til at sprede produktionen var en helt anden – det drejede sig om profit. Så man valgte bl.a. en italiensk producent til at fremstille den centrale fuselagedel, hvor vingerne skulle påmonteres. Det kunne næsten ikke gå andet end galt, og det gjorde det.

Dette var baggrunden for Boeings CEO Jim McNerney bevingede ord i 2014: No more moneshots!

Flyet blev så meget forsinket, at Airbus kunne fortsætte med at sælge godt af A330, som Dreamlineren ellers skulle udkonkurrere. Og nå at lave et fejlskud med forslag om nye motorer på A330 inden man endelig fik udviklet A350XWB, som nåede at komme på markedet tids nok til at det har kapret en rimelig del af markedet for wide-bodies.

Og det blev kun værre, da Boeing endelig havde fået Dreamlineren i luften. Da flyet langt hen ad vejen var elektrisk i stedet for hydraulisk, krævede det gode batterier – litiumbatterier. Det var en forholdsvis ny batteriteknologi, og to gange gik der ild i batterierne. Heldigvis mens flyene stod på jorden, så der skete kun materiel skade. Flyet fik startforbud indtil en løsning var fundet. Men man kunne ikke garantere, at det ikke ville ske igen i fremtiden, så løsningen blev den meget primitive, at man kapslede batterierne ind, så branden ikke ville brede sig, hvis der gik ild i dem – hvilket så vidt vides aldring er sket siden.

Siden gik der ild i en Auxiliary Power Unit (APU – dieselgenerator som sidder i halen på et fly og leverer strøm når jetmotorerne er slukket) på et fly, som stod parkeret i Boston lufthavn. Det var egentlig ikke et Boeing problem, men det blev det, da der blev brændt hul i cfrp-fuselagen. Det var første gang man stod over for dette problem, og der blev rejst et telt om flyet, så man ikke kunne se hvordan Boeing reparerede hullet. Siden har man fået mere erfaring med hvordan cfrp opfører sig under brand, da en A350XWB december 2023 stødte ind i et lille fly på startbanen i Tokyo, og udbrændte totalt. Det første indtryk var positivt, da det lykkedes at få alle passagerer ud af flyet i live (det samme var desværre ikke tilfældet for det lille fly).

Men problemerne for Dreamlineren var langt fra overstået. Det viste sig, at Spirit Areosyststems, som producerede nogle af de tøndeformede cfrp-elementerne til fuselagen, ikke overholdt specs, så der opstod mikrogaps mellem fuselageelementerne, når de blev samlet. Det var ikke noget, der havde nogen sikkerhedsmæssig betydning, ja det havde ingen betydning overhovedet. Men de overholdt ikke de tolerancer, som Boeing selv havde specificeret, hvorfor flyene ikke kunne godkendes og leveres til kunderne. I 14 måneder kunne Dreamlineren ikke leveres og til sidst stod der over 100 færdige fly, som ventede på at få stoppet nogle fillers i revnerne.

Og så opdagede man, at der var problemer med flyets bulkheads, de elementer der skal afslutte trykkabinen i begge ender. Først var der for store sprækker mellem det forreste bulkhead og fuselagen, så man måtte udskifte dette bulkhead. Og så var der måske begået en regnefejl i dimensioneringen af bulkheaden. Men ultimo 2023 er Boeing endelig igen begyndt at kunne levere Dreamlineren til de mange ventende kunder.

På grund af de mange forsinkelser under udviklingen og problemerne med flyveforbud og ekstra omkostninger efter ibrugtagelsen er udviklings-, produktions- og reparationsomkostningerne endnu ikke indtjent, selv om der allerede er leveret 1100 Dreamlinere. Og selv om der primo 2024 er yderligere 800 i ordre, er det ikke sikkert, at flyet nogen sinde bliver en overskudsforretning.

Dreamlineren er blevet fremstillet to steder. Oprindeligt i Boeing hovedfabrikskompleks i Washington State, som er unionized – dvs. medarbejderne skal lovmæssigt være medlem af en fagforening, hvilket har medført stærke fagforeninger, som ofte er i kamp med Boeings ledelse. For at omgå dette oprettedes en ny FAL i North Charleston i South Carolina, som ikke er unionized. Men her var der heller ingen erfarne flyproduktionsarbejdere, så næsten alle fly måtte flyves til Washington for at blive ombygget, før de kunne leveres. Da COVID mindskede efterspørgslen på fly, var der ikke behov for mere end en produktionslinje – og FAL i Washington State blev selvfølgelig nedlagt…